Toyota Chemical Engineering przychodzi z dobrymi wieściami. Trwają właśnie testy nowej technologii recyklingu baterii stosowanych w hybrydach, hybrydach plug-in i samochodach elektrycznych. Wyróżnia ją mniejsza emisja CO2 w całym procesie. Pozwala ponadto na ponowne wykorzystanie większej porcji surowców, w tym kobaltu czy litu.

Samochodów z napędami hybrydowymi i elektrycznymi jest coraz więcej. To zwiększa zapotrzebowanie na kluczowe surowce w produkcji baterii litowo-jonowych oraz innych technologii zelektryfikowanych, w tym kobalt czy lit. Jednak pierwiastki te są dostępne w ograniczonych ilościach. Dlatego recykling nabiera coraz większego znaczenia i wpisuje się w ideę gospodarki o obiegu zamkniętym. Jej celem jest przyspieszenie dążenia do osiągnięcia neutralności klimatycznej. Ponadto europejscy producenci baterii już od 2031 roku będą zobowiązani do przetwarzania metali pochodzących z recyklingu zużytych akumulatorów.

Toyota Chemical Engineering ogłasza rewolucję w recyklingu baterii

W stosowanych obecnie metodach recyklingu zużyte baterie trafiają do spalarni. Następnie metale z nich uzyskane są zbierane i przetwarzane. Przez proces spalania część wartościowych materiałów ulega utracie, a także powstają duże ilości CO2. Aby cykl życia samochodu był całkowicie neutralny klimatycznie, trzeba dokładnie przeanalizować wszystkie emisje. Od produkcji, przez wycofanie pojazdu z eksploatacji, aż po recykling. A następnie stopniowo je redukować. Kluczowym procesem obniżenia emisji CO2 może okazać się recykling baterii bez wcześniejszego spalania.

Inżynierowie Toyoty oraz Toyota Chemical Engineering, czyli firmy zajmującej się przemysłowym przetwarzaniem odpadów, są już po pierwszych udanych testach tej technologii. Zespół Toyota Chemical Engineering ma duże doświadczenie w innowacyjnym podejściu do recyklingu. W 2010 roku opracowano pierwszą technologię recyklingu akumulatorów niklowo-metalowo-wodorkowych (NiMH). Od tego czasu w zakładzie w Handzie, w prefekturze Aichi, zbierane i przetwarzane są stare baterie z samochodów hybrydowych.

Lepsze odzyskiwanie materiałów

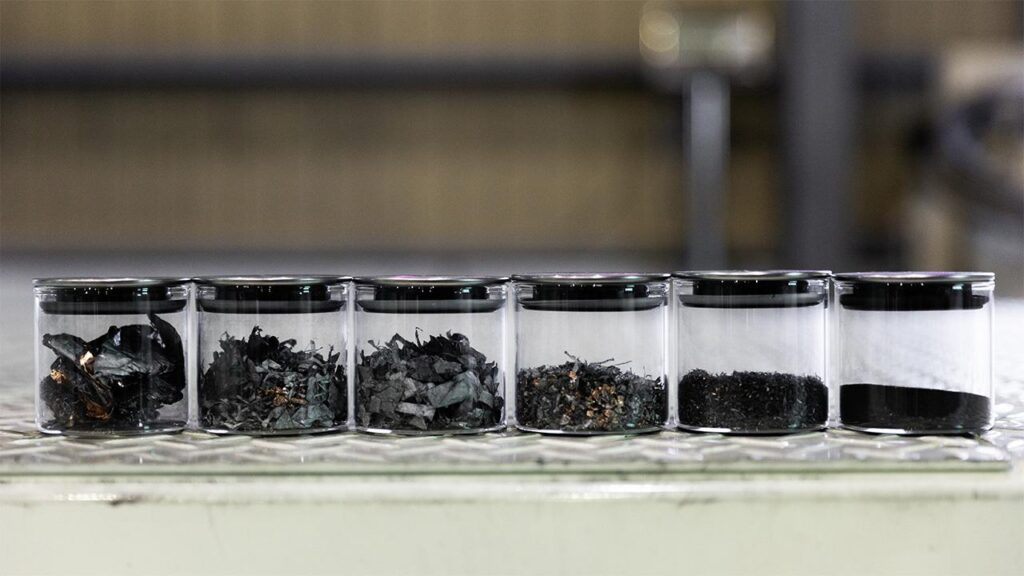

Od jesieni 2023 roku firma bada nową technologię recyklingu bez spalania. Elektrolit w akumulatorach, który ułatwia ruch jonów, jest łatwopalny. Aby wyeliminować ryzyko pożaru w procesie przetwarzania, elektrolit jest destylowany i ekstrahowany. Następnie ogniwa akumulatora są rozdrabniane, sortowane i wprowadzane z powrotem do procesu produkcyjnego. Odzyskane części to duże kawałki zawierające aluminium, żelazo lub tzw. „czarną masę”. Jest to proszek zawierający różne rzadkie metale. Odzyskane surowce trafiają następnie do dalszego przetwarzania. Robią to firmy partnerskie w celu produkcji nowych akumulatorów.

„Wdrożenie nowych procesów recyklingu oznacza także wysokie koszty inwestycyjne. Jednak kluczowe jest kompleksowe spojrzenie na cykl życia samochodu. Niech przykładem będzie nasza usługa mobilności KINTO. Ponieważ sami zarządzamy pojazdami, łatwiej jest zapewnić ich ponowne wykorzystanie i recykling części oraz materiałów. Poza tym mamy stały kontakt z naszymi klientami, co daje nam nowe możliwości oferowania im dodatkowych usług, takich jak ulepszenia i personalizacje. Dlatego bardziej zaawansowana gospodarka o obiegu zamkniętym przyczynia się zarówno do niższych emisji CO2, jak i nowych możliwości biznesowych” – uważa Yumi Otsuka, Chief Sustainability Officer w Toyota.