TailorTemp to rozwiązanie autorstwa DS Smith. Jest przełomowym rozwiązaniem do transportu produktów farmaceutycznych w kontrolowanej temperaturze. Premiera produktu odbyła się pod koniec stycznia 2025 roku na targach PharmaPack Europe w Paryżu.

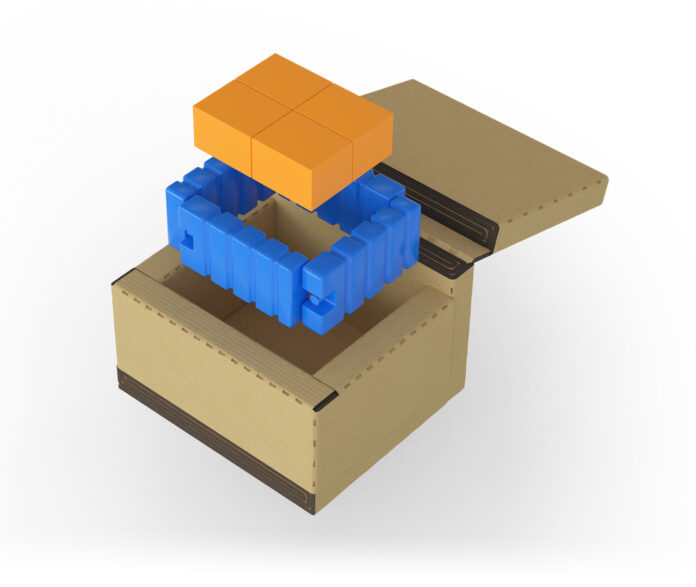

Nowe rozwiązanie składa się z wkładek izolacyjnych z tektury falistej oraz zewnętrznego opakowania. TailorTemp może utrzymywać produkty w chłodzie do 36 godzin. Stanowi dostosowaną do potrzeb oraz nadającą się do recyklingu alternatywę dla spienionego polistyrenu (EPS).

Rozwiązanie opakowaniowe TailorTemp powstało w celu wspierania celów zrównoważonego rozwoju firm farmaceutycznych i biotechnologicznych. Jednocześnie odpowiada na ich potrzeby w zakresie przechowywania i transportu wrażliwych produktów leczniczych. Opakowanie zapewnia bezpieczny transport produktów w ściśle kontrolowanych warunkach temperaturowych.

TailorTemp nadaje się do recyklingu

TailorTemp jest wykonany z tektury falistej, która w pełni nadaje się do recyklingu. Jego wymiary, grubość izolacji oraz liczba wkładów chłodzących są precyzyjnie określane przez komputerowy algorytm parametryczny. Opracowała go firma DS Smith we współpracy z niezależnym laboratorium specjalizującym się w transferze ciepła. Wyniki modelowania pozwalają projektantom na szybkie prototypowanie i ocenę rozwiązań w rzeczywistych warunkach. Testy wykazały, że opakowanie może utrzymywać określoną temperaturę nawet przez 36 godzin. TailorTemp składa się z zewnętrznego pudełka i materiałów izolacyjnych. W pełni nadaje się do recyklingu i jest w 100% wolny od plastiku. Dzięki temu stanowi zrównoważoną alternatywę dla styropianu (EPS). Tym samym odpowiada na potrzeby przemysłu farmaceutycznego i biotechnologicznego.

TailorTemp pozwala się dopasować do indywidualnych potrzeb każdego klienta. Dzięki wykorzystaniu tektury falistej, wymiary opakowania mogą być łatwo dostosowane do rozmiaru produktu. To prowadzi do zmniejszenia ogólnych gabarytów pudełka, zminimalizowania zużycia zbędnych materiałów oraz zapobiegania marnotrawstwu.

Zespół projektowy DS Smith wykorzystuje modelowanie predykcyjne TailorTemp do precyzyjnego prognozowania zmian temperatury podczas przechowywania i transportu. Uzyskane dane umożliwiają efektywne projektowanie opakowań dostosowanych do konkretnych zastosowań. Następnie przechodzą one rygorystyczne testy laboratoryjne.

36 godzin to nie jest ostatnie słowo

TailorTemp składa się z trzech prostych elementów: pudełka zewnętrznego i dwóch wkładek termicznych. Wkładki można łatwo złożyć w gotowe opakowanie na końcu linii produkcyjnej lub bezpośrednio przez klienta. Zaprojektowano je z myślą o elastycznym transporcie do klientów w formie płaskiej. Umożliwia to optymalizację przestrzeni zarówno przy dostawach przychodzących, jak i wychodzących. Dla porównania, pudełka z polistyrenu ekspandowanego (EPS) są zwykle mniej uniwersalne. Muszą być transportowane w formie gotowych konstrukcji.

Projektowanie ma kluczowe znaczenie, a nasz zespół wykorzystuje specjalistyczne modelowanie predykcyjne do tworzenia specjalnych rozwiązań dla klientów z branży farmaceutycznej, które następnie są od razu weryfikowane w laboratorium. Cieszymy się z osiągnięcia kluczowego kamienia milowego – 36 godzin przechowywania i transportu w łańcuchu chłodniczym. Zespół już jednak intensywnie pracuje nad przedłużeniem tego okresu nawet do 96 godzin i dłużej – mówi Marlena Hardy, Innovation Product Manager, DS Smith.

TailorTemp odzwierciedla zaangażowanie DS Smith w tworzenie zrównoważonych rozwiązań dla swoich klientów. Niedawne badanie w oparciu o Wskaźniki Projektowania dla Obiegu Zamkniętego (Circular Design Metrics) wykazało imponującą redukcję emisji CO2 o 40%. To wynik porównania izolacji EPS o grubości 50 mm z izolacją z tektury falistej o grubości 42 mm. Zespół uwzględnił konkretne studium przypadku klienta oraz testowanie rozwiązania opakowaniowego TailorTemp. Należy jednak pamiętać, że dokładny pomiar redukcji emisji CO2 może się różnić w zależności od początkowych specyfikacji opakowań danego klienta.

Czekają nas zmiany regulacyjne

Wykorzystanie EPS objęto kontrolą. To sprawia, że alternatywy łatwiejsze do recyklingu stają się szczególnie interesujące dla firm z branży farmaceutycznej i biotechnologicznej. Rozporządzenie UE w sprawie opakowań i odpadów opakowaniowych (PPWR) zobowiązuje do zakazu stosowania opakowań ze spienionego polistyrenu (EPS), tworzyw sztucznych oraz innych materiałów, które nie nadają się w pełni do recyklingu.

Po wejściu w życie rozporządzenie to ustanowi konkretne terminy realizacji celów PPWR:

- Do 2030 r. wszystkie opakowania wprowadzane na rynek UE będą musiały nadawać się do recyklingu.

- Do 2035 r. większość opakowań powinna spełniać normy recyklingu. Oczekuje się, że to prawodawstwo będzie obowiązywać.

- Począwszy od 2035 r. producenci będą musieli udowodnić, że prowadzą szeroko zakrojony recykling opakowań.

Marlena Hardy przyznaje, że klienci coraz częściej wymagają zrównoważonych, nadających się do recyklingu rozwiązań opakowaniowych. Dlatego korzyści płynące z zastąpienia EPS rozwiązaniem opartym na włóknach są nie do przecenienia. Ponadto niestandardowe rozwiązania EPS mogą być kosztowne.